基于PLC的储罐液位控制系统

工业生产过程中,液位是最常见、最广泛的过程参数之一。在石油工业、化工生产、电力工程、机械制造和食品加工等诸多领域中,人们都需要对各类流体的液位高度进行检测和控制。由于其具有工况复杂、参数多变、运行惯性大、控制滞后等特点,自动控制难度较高。

为了解决人工控制的控制准确度低、控制速度慢、灵敏度低等一系列问题。从而我们引入了工业生产的自动化控制。一个系统的液位是否稳定,直接影响到了工业生产的安全与否、生产效率的高低、能源是否能够得到合理的利用等一系列重要的问题。随着现代工业控制的要求越来越高,一般的自动化控制已经不能够满足工业生产控制的需求,所以我们就又引入了可编程逻辑控制(又称PLC)。引入PLC控制方式使控制更加的集中、及时和有效。

本文应用一台PLC通过PID模块实现对储罐液位的恒定控制,较传统的控制方法硬件接线简单,易于改变参数,而且更加快速、准确。对其它类似控制有一定的借鉴意义。

储罐液位控制的发展及现状

储罐液位测量来源于石油和化工业,是工业测量中极为广阔的领域。准确的液位测量是生产过程控制的重要手段。液位控制的发展主要依赖于两个方面,即检测仪表的发展和控制算法的发展。早期,由于工业领域生产规模不大,储罐液位测量主要采用法兰式液位变送器和吹气式等机械式测量方法。但随着生产规模的进一步扩大,所需的储罐数量变多,体积变大,原先的测量方法的弊端愈发变得突出,如法兰式液位变送器需要保温,施工及维护工作量较大;吹气式液位检测用的吹气管要特殊订货,且还要定期更换,吹气式要消耗仪表气,

有能耗,还需要敷设气源管。这一系列问题的解决有待于新的测量方法的出现,

从上世纪八十年代开始,一些发达国家就借助微电子、计算机、光纤、超声波等高科技的研究成果。将各种新技术、新方法应用到储罐测量领域。电子式测量方法便是其中的重要成果之一。在电子式液位检测方法中,许多新的测量原理,包括压电式、应变式、浮球式、电容式、雷达式、超声波式、磁致伸缩式、伺服式、混合式等检测技术被应用到新型液位检测仪表的开发中。由于这些方法测量精度高、可靠性强、持续时间长、安装维护简单,因而正在逐步取代旧的机械式液位测量技术。就控制算法而言,在传统的PID算法基础上,人们开始将模糊算法等一些高级算法加入到控制器中,使控制器的性能得到大大的增强。相信随着新的检测仪表和控制算法的不断涌现,液位检测控制系统将更加精确和方便易用,并且将会在更多领域,发挥其效能。

储罐恒液位控制任务

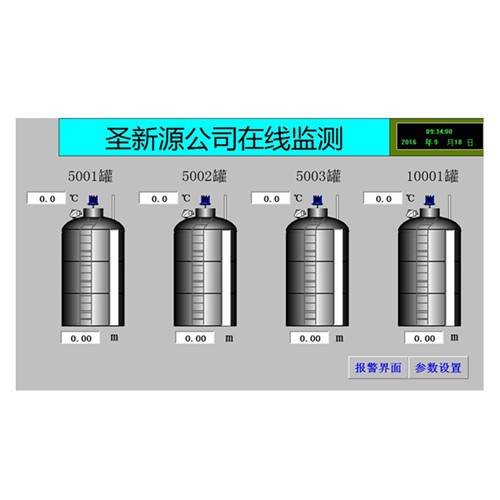

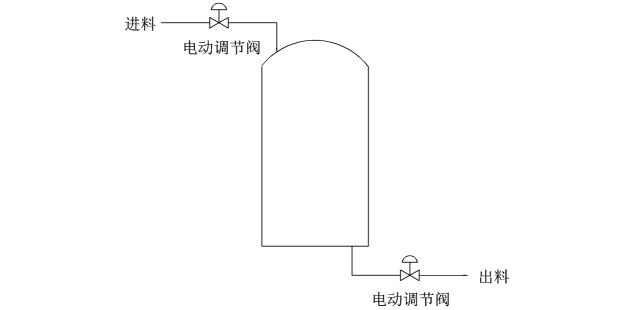

如图1.1所示为某仓储企业的稀盐酸储罐,该罐为钢衬聚四氟乙烯储罐,罐体高6米,容量为50立方米,重1500千克。钢衬四氟乙烯储罐的介质工作温度为-100°C~250°C,耐腐蚀性强,对卤素、卤代烃、强氧化剂、沸酸、碱、多种有机溶剂都有良好的耐蚀性。其工艺流程为,稀盐酸从储罐顶部流入,罐体下部装有一电动调节阀,AC220V供电,由PLC的AO模块控制,根据生产需要随时调节阀门开度大小。由于工艺要求,必须将储罐内液体保持在4.5米,即要求罐体内液位恒定不变。

同时要求设置高低限报警,当液面高于5.4米时,高限报警,红灯亮;当液面 低于3.0米时,低限报警,黄灯亮;正常运行时绿灯亮。要求用一台PLC实现这些控制要求,试设计合适的控制系统,并且选用相应的设备,实现该系统的控制要求。

系统功能分析

由任务分析可知,系统具有以下功能:

1、PID手/自动切换

手动控制主要用于安装、调试和正常运行下的故障处理。

当设备处于正常状态时PID自动运行

2、高低限报警

根据控制要求,该液位控制系统要求设置高低限报警,当液位高于5.4米时,高限报警,红灯亮,当液面低于3.0米时,底限报警,黄灯亮。正常运行时绿灯亮。

3、系统性能指标

将储罐内的稀盐酸液位控制在4.5米。

系统方案设计

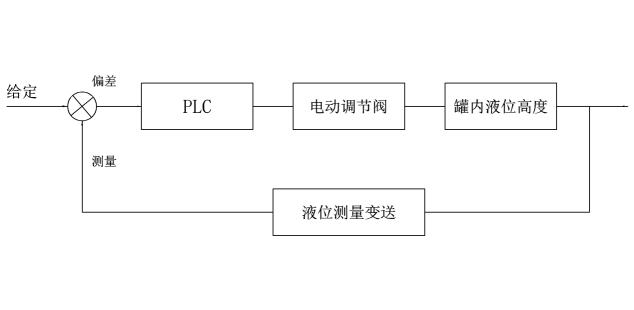

由工艺要求可知,该系统只有一个被控变量即:液位;其控制精度要求也不很高,根据在满足控制要求的情况下,尽量选择简单易行的控制方案这一原则,这里选用单回路反馈控制系统。单回路控制系统结构比较简单,所需自动控制装置少,投资较低,操作维护也比较方便,该控制方案完全可以满足本系统的控制要求。单回路反馈控制系统由四个基本环节组成,即被控对象(简称对象)或被控过程(简称对象)、测量变送装置、控制器和控制阀。其方框图如2.1

所示:

图2.1单回路控制系统图

上一条: 化工工艺PLC控制系统

下一条: 山东液位变送器