概述

UW500s(UWinPAS500s)安全控制系统,是专门为安全相关系统、或条件苛刻的任务而自主研发的高安全性、高可靠性、 高适应性的安全控制系统。其硬件装置采用硬件模块冗余容错、高可用安全模块、高安全工业网络等技术,软件平台采用多领域工程对象模型、实时控制安全运行、内生安全主动防御等技术;适用于IEC61598 定义的低要求和高要求模式的安全相关应用,符合IEC61508定义的SC2系统能力等级和SIL2硬件安全完整性等级,通过SIL2 等级安全评测认证。

安全控制系统由安全控制站及编程监控计算机与网络设备构成;安全控制站包括安全控制模块、安全模拟量输入模块、安全数字量输入模块、安全数字量输出模块,及网络交换机模块、电源模块及配套端子座组成;控制站规模:AI:512、DI:1024、

DO:512,系统规模,AI:16348、DI:32768、DO:16348。具有高可靠性、高可用性、高安全性、高适应性的特点。

高可靠性

全硬件模块冗余容错;实现控制、网络、I/O、电源、监控的各节点、各模块、各通道及各信号类型的双重化或四重化硬件冗余;无单点故障失效,支持同构或异构冗余,增强系统功能安全与信息安全;系统内置所有的开关量和模拟量的输入表决算法、输出表决算法、输入输出自检和故障报告机制,无需用户编程,只要组态配置即可自动实现冗余设计;控制冗余基于实时状态信息与静动态完整性检测实现综合诊断、信息同步与表决输出,冗余切换时间5ms;AI 模拟量输入与DI 数字量输入,冗余切换时间0ms;AO 模拟量输出冗余采用通道隔离供电与低频脉冲复合状态传递,失效检测与回采诊断,互斥选择输出,冗余切换时间2ms;DO 数字量输出冗余基于数据完整性校验、失电保护、实时回采等多源数据融合实现快速诊断与表决输出,冗余切换时间1ms。

灵活的IO 冗余混合模式,4U 冗余IO 底座,支持2 组同构或异构双重化冗余IO 模块,支持1 组同构或异构四重化冗余

IO 模块;4U通用IO底座,支持4个非冗余IO模块的混合安装,如AI 模块、DI 模块、DO模块中任选4 个。

工业4 级a 强抗干扰度设计,独立双CPU、双A/D 及采样处理单元,通道级点点隔离,点点冗余,可满足危化、石化、冶金等高可用性、高安全性与强干扰性环境。

完全自主知识产权的硬件设计与软件平台,一体化控制工程集成开发环境,提供硬件配置、设备驱动、数据定义、控制编程、图形监控、历史记录、报表管理、数据分析、安全授权等功能,2 万余套历经考核,自主可控,功能丰富,运行稳定。

控制工程软件平台内嵌自主开发的多语言精简指令编译器与集成开发环境,提供IEC61131-3 控制编程语言、S88 批次控制与配方管理软件,实现设备智能控制与软件定义运行;丰富的典型行业算法库,通过所构建的标准化、规范化行业控制策略库,长期形式化验证,降低对控制设计、工程实施、日常维护的不确定性;保障安全连锁控制、生产过程控制等的有效贯彻与实施。

高可用性

UW500s 安全控制系统各安全功能模块具有硬件诊断、软件诊断、工程应用程序诊断等,并通过模块冗余架构设计、同构硬件的随机故障重执恢复、软件表决异常的多样性执行恢复等措施,实现偶发故障的快速恢复;安全模块支持双模块冗余配置,多级表决机制,冗余配置时按照2-2-0 降级;所有模块支持在线热更换;

高抗干扰度与低功耗设计,电磁兼容性指标符合国家标准或国际标准(ESD/RS/EFT/SURGE)4 级a、(CS/DIP/CE/RE)3级a,具有极强的抗干扰性与电磁环境适应性;低功耗结合自然对流式散热设计,无需强制散热无风扇,提高系统环境温度适应性,能忍受严酷的工业环境;

控制工程知识性工作的自动化,支持大规模复杂系统的协同编程设计;工程协同编程支持大型工程多人同步组态与协调一致,工程远程更新支持工程程序远距编程维护,工程文档管理支持竣工图纸自动导入导出;显著降低大规模工程的维护工作量;

获得独立第三方安全认证机构的IEC61508 SIL2 认证。

控制装备内生安全,实现实时引擎运行空间的动态加密与完整性在线监测,及其系统资源的同步监测与隔离受控,结 合双重化或四重化同构或异构冗余,实现主控模块等的内生安全;

软件平台主动防御,基于身份安全域快速认证与工程信息与实时数据分级动态加密机制、完整性优化检测策略、多域分布式冗余存储与异步恢复技术等,实现软件环境的深度安全;

控制网络安全增强模块,实现控制网络的安全隔离与安全信息交换,基于白名单技术、深度解析技术、主机隐藏技术、物理隔离技术、网络行为分析技术等,实现端到端访问控制、协议/命令/存储器访问控制、网络异常行为检测、主机恶意扫描防护、抵御协议漏洞攻击、路由攻击等;

建立了安全受控的关键工业装备控制设计与运行维护机制,实现基于设备多领域知识封装与流程在线重构的工程设计技术,开发出智能装备的安全保护方法及关键参数加密技术,实现生产流程与关键数据加密、意外操作阻断、人为破坏修复,实现系统运行安全。

高适应性

高适应智能模块,采用自主研发的在线校正、全覆盖诊断、过失保护、故障隔离、在线插拔、灵巧总线等技术;支持模拟量电流输入,全量程高精度、自诊断、自校正、免维护;其中全覆盖诊断与防错保护,不仅支持模块内部自身自检诊断,而且扩展支持断线、短路等外部线路诊断,并支持过流、过压、反接、错接等过失保护;满足恶劣工业环境与控制工程复杂性要求,保证控制系统高可靠性与高适用性。

开放式体系架构,全面支持DDE、OPC、ODBC/SQL、OLE DBXML、ActiveX 等标准;以及OLE、COM/DCOM、API 等多种形式提供外部访问接口,便于用户利用各种常用开发工具(如:VC++、VB、.net 等)进行深层的二次开发,使得和第三方软件的结合轻而易举。

控制站规模::AI:512、DI:1024、DO:512;系统规模:AI:16348、DI:32768、DO:16348;全局工程对象实时数据库数据规模30 万点/域,可支持控制域64,集群数据规模1000 万点,数据容量100TB~10PB。

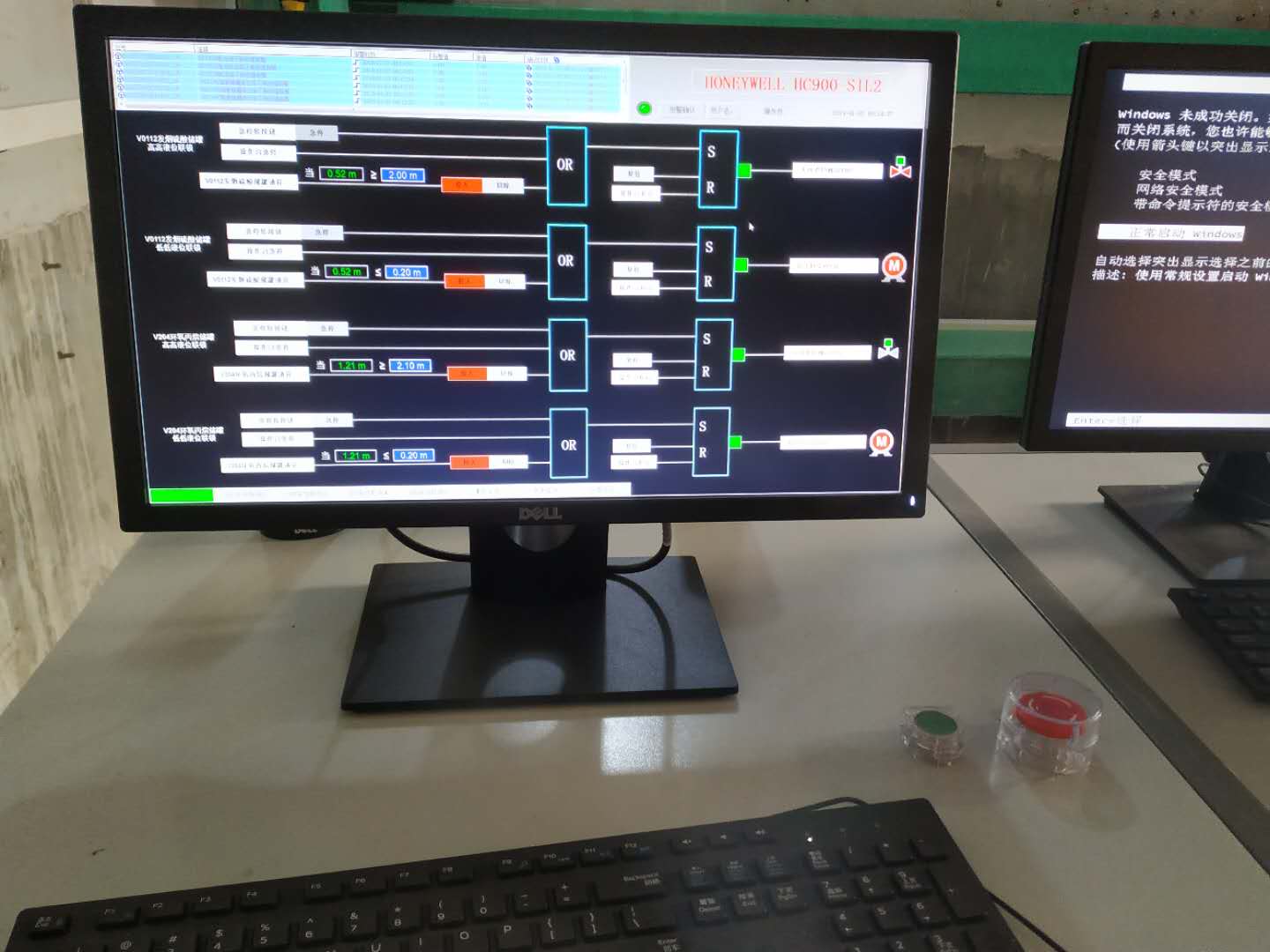

遵循IEC 61131-3 国际组态语言标准,实现功能块图FBD(Functional Block Diagram)的安全算法组态方式,支持在线仿真、离线调试等。

自组织工业网络,基础设施层通过多种工业总线网络实现现场设备互联互通;基于工业装备智能单元描述语言,实现节点设备的统一标识和管理;采用节点自适应路径规划,解决感知网络中数据收集路径规划问题;通过现有通信网络接口层的互联网接入能力,实现大规模大范围广域开放互联。

基于工艺设备软件定义与智能封装,构建智能工业装备;满足生产柔性组织,减少品种间切换时间与操作成本;基于工业装备统一描述语言与互操作接口进行流程在线重构,避免重编程、重启动、重布线、重链接,实现新设备即插即用,实现损坏设备快速替换;提高维护扩展性能,灵活在线增加生产设备、灵活在线新增生产流程、缩短新产品研制周期;实现设备智能、产品智能、工厂智能、支撑规模化个性化定制,满足智能制造时代的柔性生产需求;

基于模块化的系统硬件、开放式的软件平台、专业化的应用软件,根据行业需求进行灵活的集成,实现在线横行或纵向扩展,应用领域涵盖各行各业,既适用于化工、制药、建材、轻工、城市工程等行业中的小型装置的控制,也胜任于电力、石油、冶金等行业中的中型装置和联合装置的控制,甚至卓越表现于核电、火电、石化等行业核心装置的高可靠性、高安全性控制。

控制系统控制站

功能模块是控制站内部完成特定任务的硬件板卡、运算处理单元、应用软件的组合。功能模块智能化,具有独立性、自主性,并及时有效地完成所分担的局部任务。功能模块通过冗余控制网CNetSafety 互连。

控制模块:集成双单元嵌入式高性能处理器、冗余控制网络与冗余系统网络,实现:更新各IO 模块各通道安全表决实时数据、执行用户所编程生成的安全控制程序、输出安全控制运算值等,及编程监控站的信息交互;

模拟量输入模块:实现模拟量信号的数据变换、综合诊断、数字滤波、线性校正、工程转换、安全表决等功能;

数字量输入模块:实现数字量信号的输入滤波、综合诊断、时间标签、安全表决等功能;

数字量输出模块:实现数字量信号的位值封装、输出锁存、回读监测、综合诊断、安全表决等功能;